In meinen Trainingskursen kommt früher oder später immer wieder die Frage nach dem Unterschied zwischen Produkt- und Prozessqualität auf. Zu dieser Frage unterhalte ich eine sehr pointierte Sichtweise. Steht in einem Unternehmen die Produktqualität im Vordergrund, d.h. wird das Produkt auf seinem Weg zur Fertigstellung immer wieder qualitätsgesichert, geprüft, vermessen, gewogen oder getestet bedeutet das in der Regel nur eines. Das Unternehmen hat kein Zutrauen in seine eigenen Abläufe. Noch etwas nachdrücklicher formuliert ist eine Fokussierung auf die Produktqualität meist ein Hinweis auf vorherrschende Prozessprobleme. Dazu gehören typische Symptome wie fehlende Standards, ein geringer Automatisierungsgrad, mangelnde Kooperation in der Ablauforganisation, Medienbrüche und individuelle, vom Bearbeiter abhängige, Prozessausführung. Das führt meist zu einem Prozessverhalten, dass nur eingeschränkt vorhersagbar ist und überträgt sich dann naturgemäß auch auf das Produkt. Einmal führt der Prozess zu einem gewünschten Ergebnis, ein andermal zu einem unerwarteten im schlimmsten Fall fehlerbehafteten Resultat. Kein Wunder also, dass sich die Organisation an das Produkt „hängt“ und stets dessen Qualität im Auge behalten möchte.

Reine Produktsicht als Wettbewerbsnachteil?

Klar, kein Konsument hat Interesse in den Genuss fehlerbehafteter Produkte oder Dienstleistungen zu kommen. Sicher ist aber auch, dass Konsumenten wenig Interesse haben für exzessive Qualitätssicherung unnötig Geld auszugeben. Aber genau das passiert in Organisationen die Produkt- vor Prozessqualität stellen. Lassen sie es mich so ausdrücken. Die Absicherung der Produktqualität steht für eine Kompensationsleistung. Kompensiert werden mangelhafte, teilweise dysfunktionale Prozesse und eine unterentwickelte Prozessorientierung.

Warum ist die Produktsicht in vielen Organisationen überhaupt so stark ausgeprägt? Typischerweise kann dieses Organisationsverhalten auf zwei relevante Einflussfaktoren zurückgeführt werden.

Zum einen ist da die typische nach wie vor tayloristisch, also mehr oder weniger arbeitsteilig, ausgerichtete Aufbauorganisation. Jeder Bereich in so einer Organisation kann nur einen geringen Teil der Wertschöpfung – manchmal sind es sogar nur einzelne Arbeitsschritte – eines Produktes verantworten. Diese Arbeitsteilung führt dazu, dass Produkte mindestens zweimal, bei Entgegennahme und Weitergabe, auf Mängel geprüft werden. Handelt es sich um ein komplexeres Produkt an dem zahlreiche unterschiedliche Organisationseinheiten beteiligt sind, kann man sich vorstellen, dass die Aufwände für die Qualitätssicherung einen unverhältnismäßig hohen Anteil an den Produktkosten stellen.

Anders formuliert, ist die vorherrschende Perspektive auf die im Unternehmen ausgeführten Aktivitäten, die Sichtweise einer bereichsorientierten Aufbauorganisation, wird auch jede Organisationseinheit für die Qualität seiner Arbeitsschritte verantwortlich gemacht. Konsequenterweise steuert jeder Bereich eines solchen Unternehmens, dass was er kontrollieren kann. Das ist letztlich der Qualitätsanteil der Wertschöpfungsschritte, für die jede Einheit verantwortlich ist.

Damit kommen wir zum zweiten dominierenden Einflussfaktor. Er findet sich in der, in einer Organisation, vorherrschenden Fehlerkultur. Werden Fehler verteufelt und als Versagen stigmatisiert, wird die Organisation alles tun, um eben diese Fehler zu vermeiden. Forschungs- und Entwicklungsprozesse werden unerträglich lange Laufzeiten vorweisen. Ebenso wird es Konzeptions-, Design- und Spezifikationsprozessen ergehen. Die Angst vor einem Fehler wird eine fehlerintolerante Organisation lähmen und dazu führen, dass erst einmal alles was zu einem Fehler führen könnte ausgeschlossen wird. Diese Kultur führt schlussendlich ebenfalls zu einer ungesunden Intensivierung der Qualitätssicherungsbemühungen.

Beide Einflussfaktoren führen nicht nur dazu, dass der Anteil an der Wertschöpfung sinkt und durch vermeidbare Blind- und Stützleistung verwässert wird sondern auch dass die Produktkosten in die Höhe getrieben werden. Zusätzlich werden in so einem Prozess die Durchlaufzeiten unnötig verlängert und der Durchsatz beeinträchtigt. Alles in allem führt uns der rein produktzentrierte Qualitätsansatz in einem wettbewerbsorientierten, vergleichbaren Marktumfeld ins Abseits.

Prozessqualität ist die Voraussetzung für verbesserte Kollaboration und zunehmende Agilität

Ganz anders stellt sich die Situation in Unternehmen dar, die Prozessqualität ins Zentrum ihrer Aufmerksamkeit rücken. Was aber bedeutet Prozessqualität eigentlich? Unter Prozessqualität ist das Verhalten eines Prozesses unter gewissen, teilweise veränderlichen, Rahmenbedingungen zu verstehen. Die zentrale Frage die tagein, tagaus immer wieder aufs Neue beantwortet werden muss: verhält sich der Prozess so, dass sein Verhalten vorhersagbar ist und immer wieder zum gleichen Ergebnis führt? Um diese Frage beantworten zu können, braucht es ein Kontrollmittel, das uns darüber Auskunft gibt, wie oft der Prozess ein identisches Verhalten gezeigt hat. Dieses Mittel finden wir in der Standardabweichung. Die Standardabweichung[1] ist eine statistische Kontrollgröße (Kennzahl) die uns darüber Auskunft gibt, wie oft ein Prozess von einem gewünschten Zielwert abweicht und wie groß diese Abweichung im Mittel ist. Sie wird nie alleine die Qualität eines Prozesses beschreiben können, sorgt aber als Kontrollgröße in Kombination mit einer weiteren Kernkennzahl für entsprechende Aussagekraft.

Dazu ein Beispiel. Ein Möbelhersteller sah sich aufgrund unzufriedener Kunderückmeldungen zu einer Analyse seines Bestellprozesses veranlasst. Bereits die Einführung aussagekräftiger Kennzahlen in Form der durchschnittlichen Lieferzeit und der dazu korrespondierenden Standardabweichung deckte sehr schnell die Unzuverlässigkeit des Bestellprozesses auf. Kunden erhielten bei der Bestellung Lieferzusagen, die in der Hälfte der Fälle nicht eingehalten wurde. Teilweise kam es zu sehr starken Abweichungen zum vereinbarten Lieferzeitpunkt. Eine weiterführende Analyse zeigte, dass die Organisation mit allen Mitteln versuchte die Lieferzeit zu verkürzen. Dies brachte in zahlreichen Fällen auch Qualitätsprobleme mit sich. Schlampige Arbeiten oder das Ausliefern unvollständiger Möbelstücke verschärften das Problem zusätzlich. Das Unternehmen konzentrierte sich in der Folgezeit auf die Verbesserung seiner Prozessqualität und arbeitete die Ursachen auf, die zu einem unzuverlässigen Bestellprozess geführt hatten. Heute ist das Unternehmen im deutschen Sprachraum Nischen-Marktführer.

Neue Spielräume durch echte Prozessorientierung im Qualitätswesen?

Aus diesem Praxisbeispiel lassen sich verschiedene wertvolle Einsichten gewinnen. Zum einen gilt, je geringer die Standardabweichung, d.h. die Streuung um den Ergebnismittelwert (bspw. Durchlaufzeit, Kundenzufriedenheit, Durchsatz, etc.) umso qualitativ hochwertiger ist der Prozess und die damit erzielbaren Ergebnisse. Weniger Varianz im Prozessergebnis entlastet zudem die Organisation bei Nacharbeiten, Retouren und Rückrufen. Zum anderen fallen in Prozessen, die nach ihrer Ergebnisvarianz optimiert und gesteuert werden deutlich weniger Qualitätssicherungsaufwände an, da ja Werkstücke und Dienstleistungen nicht ständig überprüft werden müssen. Der Entfall dieser Aufwände wirkt zudem noch konsumentenfreundlich. Es erlaubt dem Unternehmen Produkte schneller und günstiger zu produzieren.

Noch ein weiterer Pluspunkt lässt sich für die Organisation selbst ableiten. Steht die Prozessqualität (und damit letztlich auch die ständige Wiederholbarkeit qualitativ hochwertige Produkte zu erzielen) im Vordergrund sind alle Bereiche diesem Ziel verpflichtet. Divergierende Bereichsinteressen treten in den Hintergrund, vielmehr etabliert sich eine gemeinsame Sicht auf das Prozessergebnis. Der Wille zur Kooperation wird gestärkt und Prozess und Prozessorientierung stehen mehr und mehr im Vordergrund. Diese kollaborative Prozesssicht öffnet überdies die Tür für andere Formen der Zusammenarbeit da die Starre traditioneller in Bereichssichten geteilter Prozesse aufgelöst wird. Es wird leichter Veränderungen (beispielsweise Änderungen am Prozess, neue Funktionalitäten am Produkt) in kleinen Pilotphasen auszuprobieren und agilere Formen des Prozessmanagements einzuführen.

[1] Die Standardabweichung wurde durch Six Sigma ein Teil prozessorientierter Kennzahlen. Im Kern beschreibt sie die Abweichung von einem Mittelwert.

Rupert Hierzer

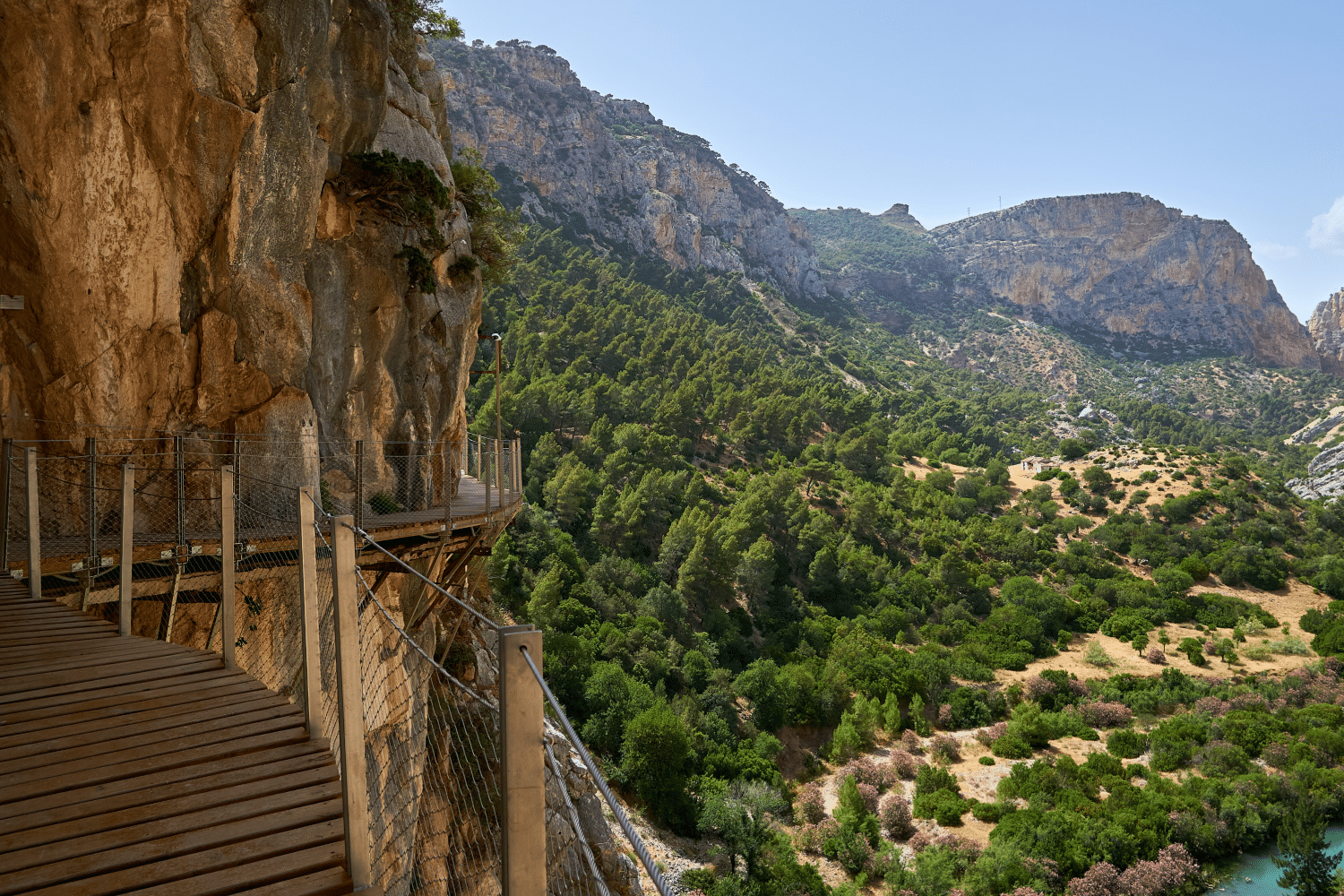

Rupert ist begeisterter Bergsportler und leidenschaftlicher Organisationsentwickler. So unterschiedlich beide Disziplinen auf den ersten Blick erscheinen mögen, existieren doch erstaunliche Parallelen. Denn für beide sind Ausdauer, Agilität und eine Bereitschaft zur persönlichen Weiterentwicklung die Schlüssel zum Erfolg. Als „Brückenbauer“ sieht er den Menschen im Zentrum der Veränderung. In Unternehmen, wo Veränderung häufig eher „technokratisch“ abgehandelt wird, bringt er damit Emotion und Tiefe mit ins Spiel.

Dezember 12, 2023

Gemeinsam für eine aufgeklärte Jugend

Wir unterstützen den Verein Sucht- und Jugendhilfe e.V., der Jugendliche umfassend über…

0 Comments2 Minutes

November 27, 2023

Aktuell keine Trainings verfügbar

Investiere in deine Weiterentwicklung und nutze den Gemsensprung Campus als Sprungbrett,…

0 Comments1 Minute

Oktober 31, 2023

Agile Coffee Break

Lust auf eine kurze Kaffeepause? In 30 Minuten wird euch unsere Expertin Kerstin…

0 Comments3 Minutes

Oktober 17, 2023

Unser Lernansatz

Investiere in deine Weiterentwicklung und nutze den Gemsensprung Campus als Sprungbrett,…

0 Comments3 Minutes

Oktober 17, 2023

Campus: Trainierende & Coaches

Lerne die hochqualifizierten Trainierenden und zertifizierten Coaches des Gemsensprung…

0 Comments2 Minutes

Oktober 17, 2023

Unsere Referenzen

Unsere praxisnahen Trainings haben bereits 50 verschiedene Unternehmen und 8.000…

0 Comments1 Minutes

Oktober 17, 2023

Unsere Trainingsformate

Mit unserem Gemsensprung Campus bieten wir unterschiedliche Trainingsformate an: Online,…

0 Comments4 Minutes

Juni 21, 2023

Prozessreife: Basis einer erfolgreichen Digitalisierung

Kontinuierliche Anwendung, Verbesserung und Ressourceneinsatz sind entscheidend, um…

0 Comments11 Minutes

Mai 31, 2023

Prozesse auf Autopilot

RPA-Technologien automatisieren Aufgaben, reduzieren Fehler und sparen Zeit.…

0 Comments2 Minutes